很多橡塑机械上的运动部件常常要求快慢速运动,大作用力工进,但又因为安装空间、成本和维护等因素,而不得不并联使用2个或多个油缸或气缸,如密炼机的上顶栓机构,硫化机的开合模机构。

在这些机构中,为了保证负载的运动平稳,就必须考虑如何保证2个或多个油缸的同步性,实际应用中常用到以下几种同步设计。

1. 机械同步

用机械零件(如刚性梁、齿轮及齿条等)将两个液压缸活塞杆连接起来,实现2液压缸活塞杆同步运动的回路。这种同步回路的特点是结构简单、可靠,同步精度取决于机构的制造精度和刚性,其缺点是不能有太大的偏载,否则会出现活塞杆因偏斜面被卡住的现象。实际应用中有两个重要的因素,一个是负载的重量必须大于单支油缸在系统背压下产生的作用力;另一个是负载的导向长度应足够长;

2. 液压同步

a. 单向节流阀同步回路

液压缸控制阀组中使用单向节流分别控制每个油缸的进油或回油速度,从而实现各个油缸同步的目的。这种方式简单,成本低,特别适用于要求精度不够的工况。如下图

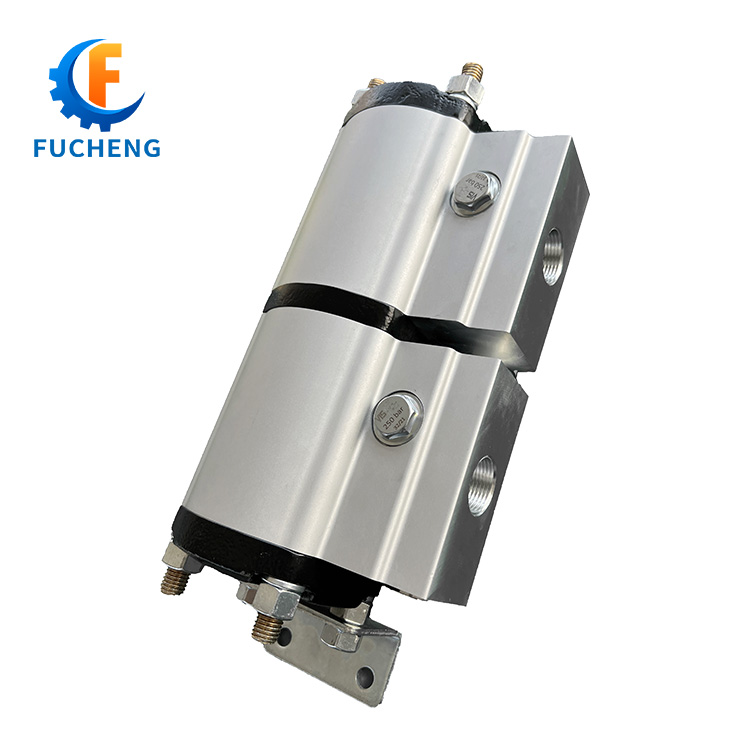

b. 分流集流块同步回路

采用分流集流阀可使液压缸双向同步。由于这种阀的内部节流孔是相互连通的,为了防止在行程中途停止时两液压缸因负载不同而发生窜动,故在该阀与液压缸之间装有液控单向阀。若液压缸每次都到达行程终点,则经阀内相通的油孔,可使两缸都能到达行程终点,从而防止累积误差。分流集流阀可用于两液压缸负载相差较大的同步回路,在完全偏载时仍能保证速度同步。如下图

c. 同步马达同步回路

液压同步马达是由尺寸相同的若干个液压马达组成的。相同的尺寸和较高的加工精度,使得各个液压马达的流量基本相同,从而实现速度同步。在实际应用中,因为每个油缸的装配程度、导向摩擦力和内泄漏程度都不一样,使用液压同步马达时就必须考虑到如何改善同步精度,负载的停止位置不能是油缸的限位置,在回路中要设置好吸油单向阀和溢流阀。另外,配管上也要做成对称或等长,保证从同步马达到油缸的管路长度和油液流动方式尽可能一致。

d. 比例阀同步回路

通过比例阀和油缸位移传感器组成的闭环控制方式来实现的同步回路,即两个比例阀的控制信号,一个设为基准信号,另一个设为跟随信号。回路的同步精度取决于位移传感器和比例阀的控制精度,这种同步回路虽然控制精度很高,但是成本很高,并不适用于一般的机械应用。

全国服务热线

全国服务热线